弊社 品質保証課では、「信頼される品質づくり」をモットーに

確実に品質向上できるよう取り組んでおります。

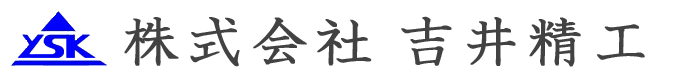

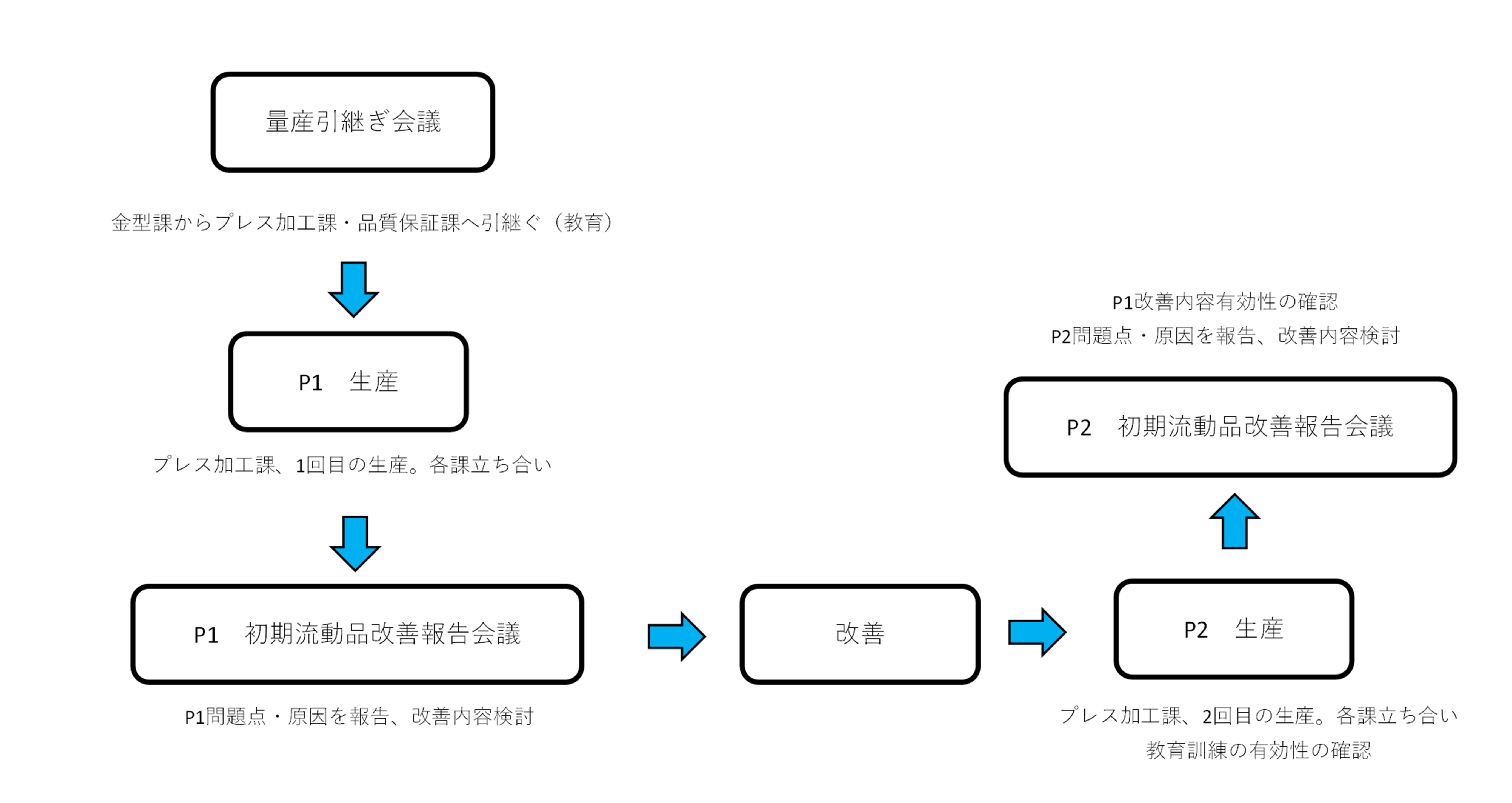

初期流動品管理

引継ぎ後、生産最低3ロットは初期流動品対象となり、問題がなくなるまでは初期流動品改善報告会議を繰り返し行い管理しております。

初期流動品改善会議にて情報をフィードバックすることにより、各課からの問題・原因を改善につなげることができます。

初期流動終了時には、各課帳票類が登録され管理運用されます。

- 会議風景

- 書類

- 品質会議資料一部

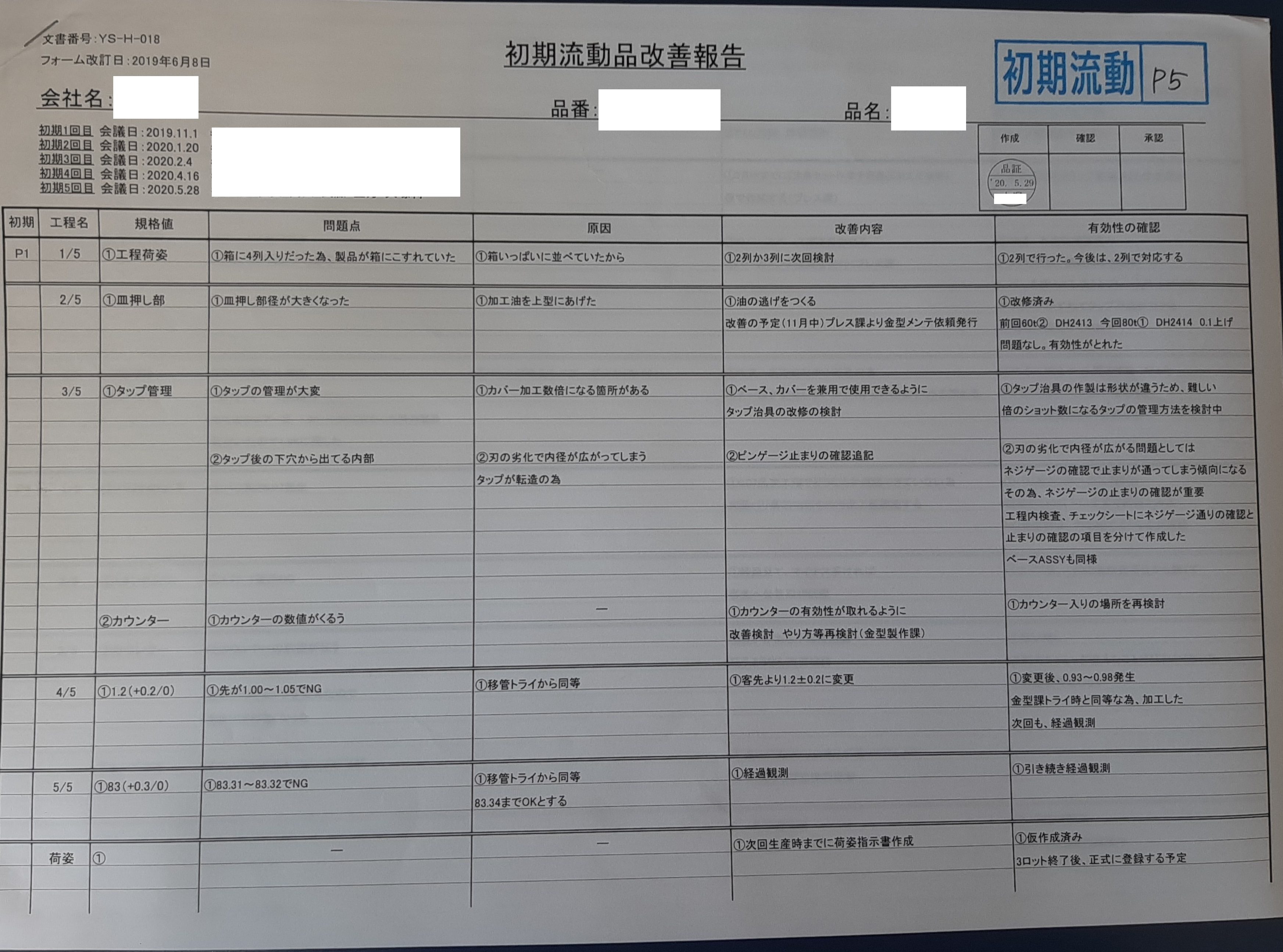

改善管理

通常量産品で、社内にて改善が必要と判断した場合、初期流動同様に管理を行います。改善終了時には、各課帳票類が改訂され管理・運用されます。また、改善を課内の目標として毎月の品質会議にて各課へフィードバックしております。

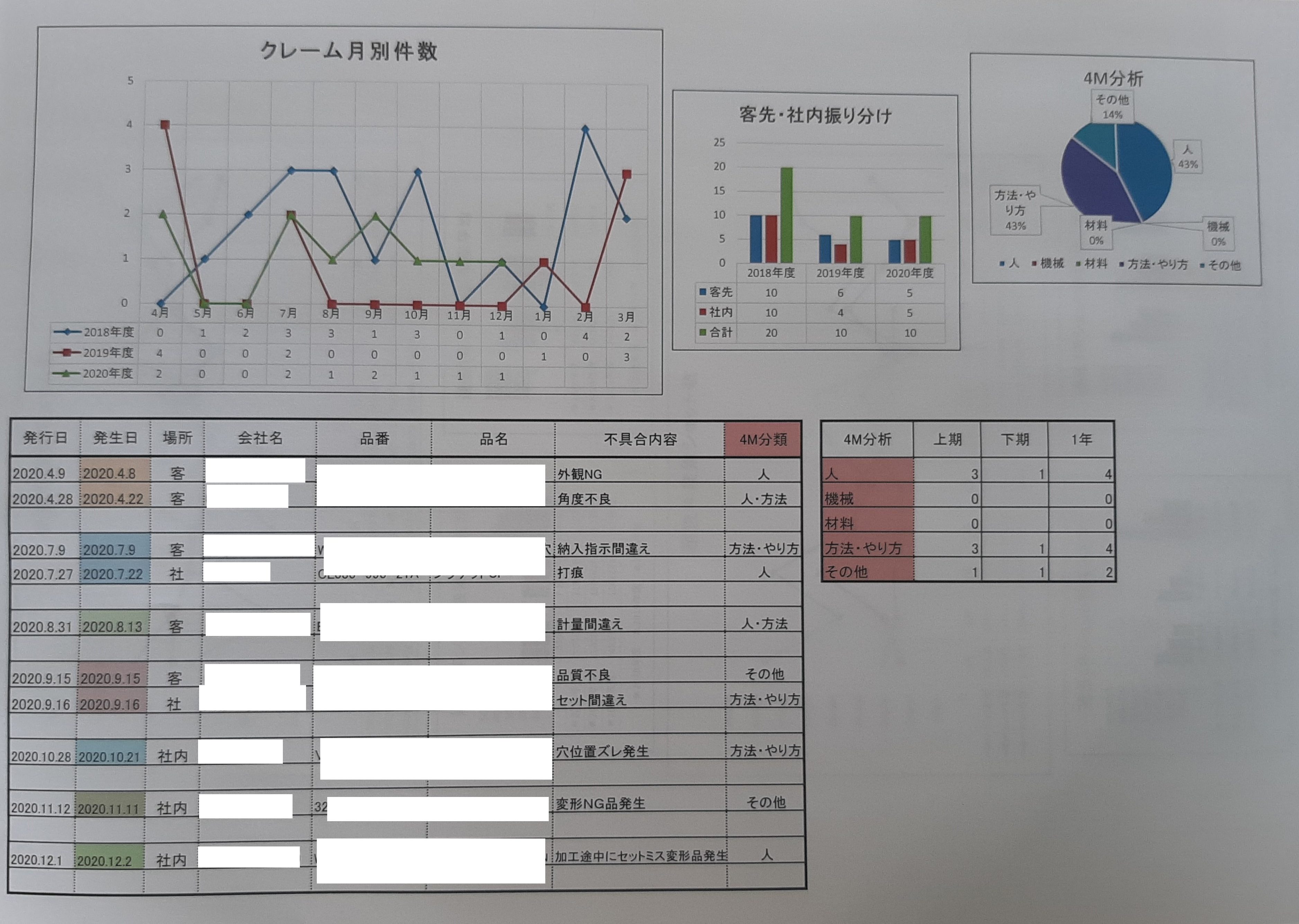

工程内検査

製品加工時、規格や測定器、測定方法などが記載された検査基準書を基に検査を行い測定した数値を工程内検査記録表に記録します。

製品・工程ごとで検査頻度を設定し、わずかな寸法の変化やトラブルを回避し、品質を維持しながら製品加工できるよう管理しております。

- 工程内検査表

- 検査基準書

- 検査写真

- 検査写真

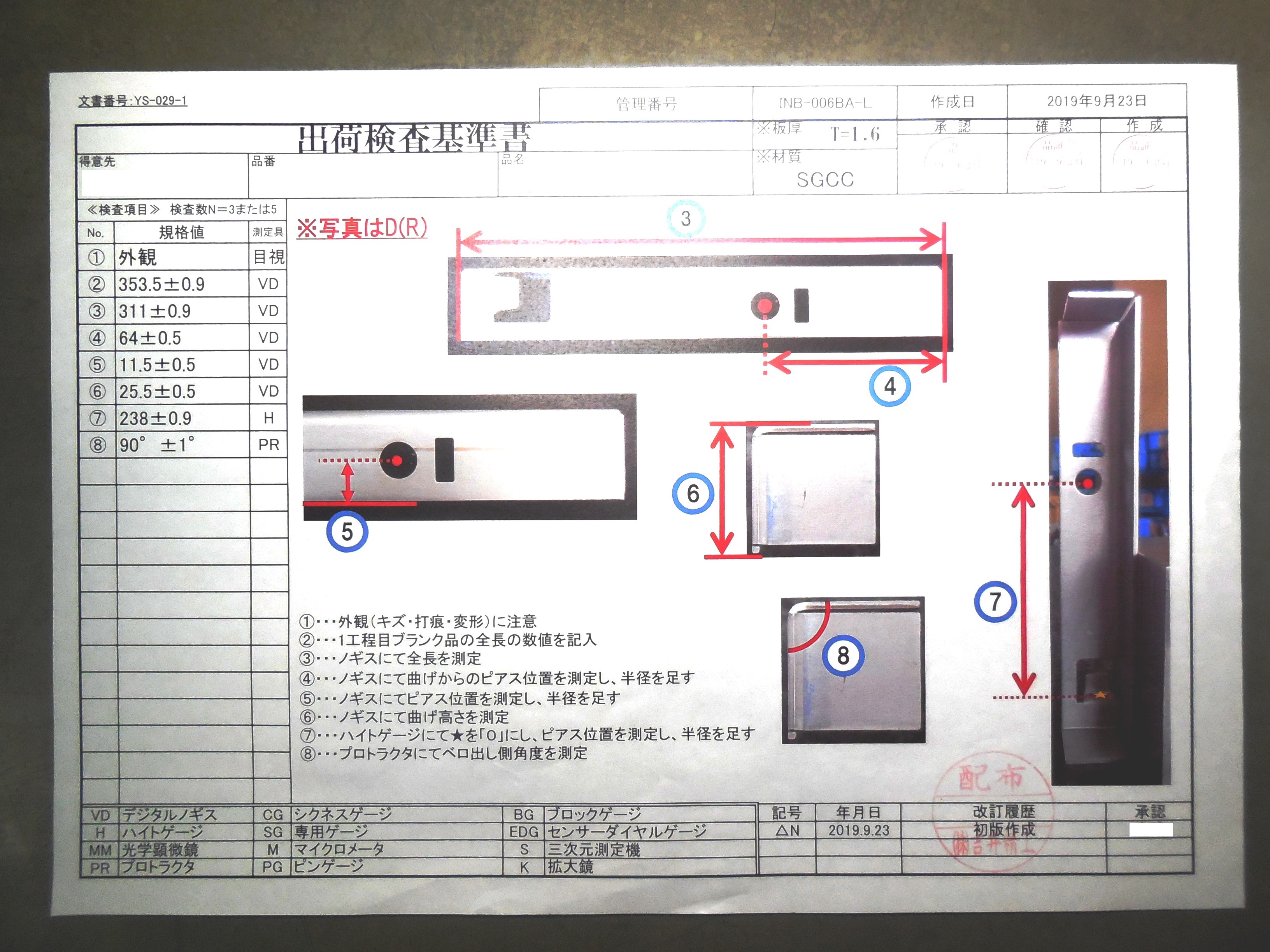

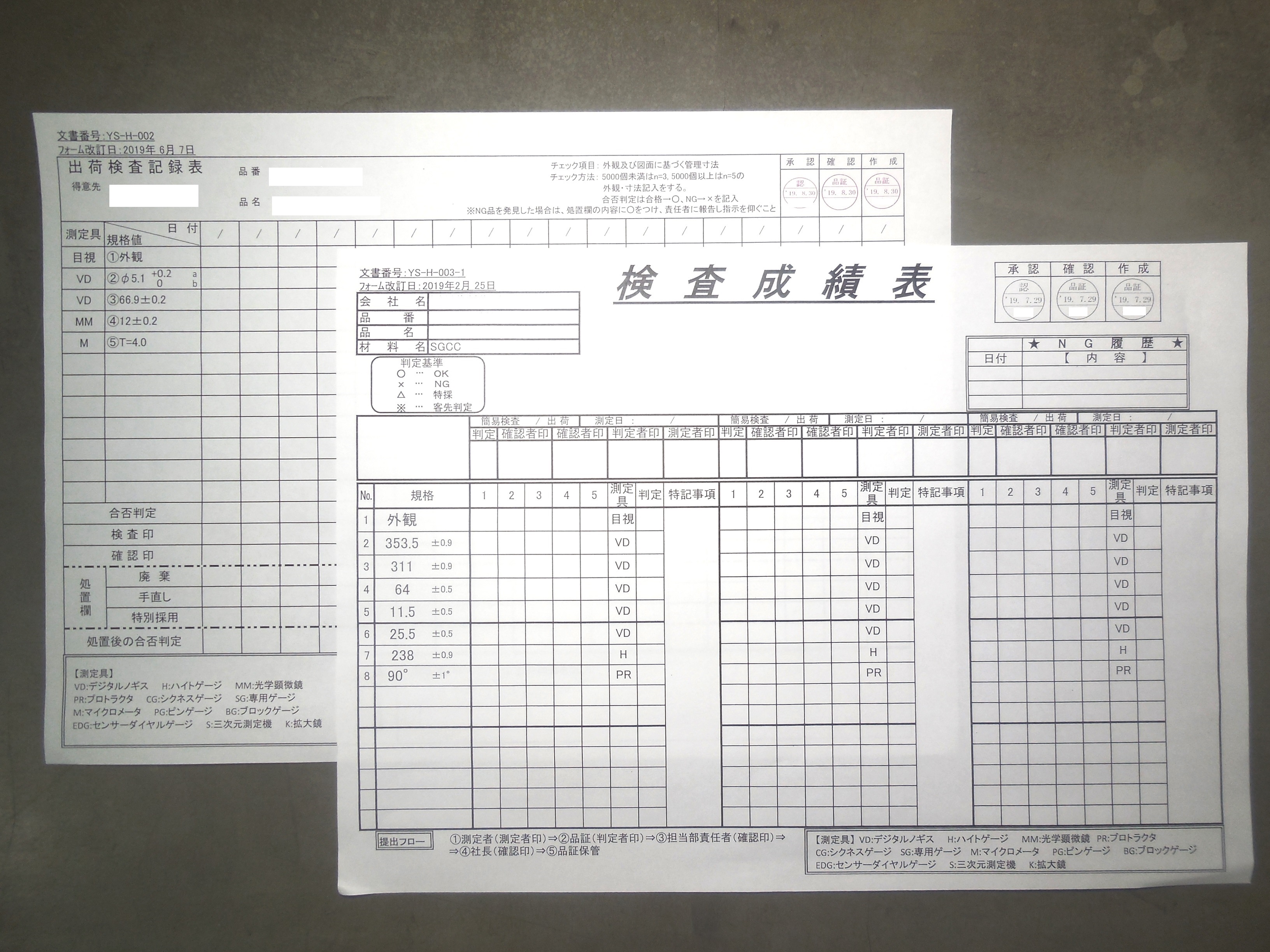

出荷検査

出荷される全ての製品に対し出荷検査を行っております。規格や測定機器、測定方法などが記載された出荷基準書を基に検査を行い測定した数値を出荷検査表に記録します。出荷検査を行うことにより製品の規格や品質、不良の有無の確認を行います。不良品を社外に流出しないよう出荷検査を強化しております。

- 検査写真

- 検査写真

- 検査写真

- 出荷検査基準書

- 出荷検査表

外観検査

製品によって全数目視検査を取り入れております。製品ごとで観るポイントが異なる為、作業手順書を作成して、製品ごとで選別担当者に教育を行います。

教育を受けた担当者が選別を行っております。全数目視検査により、客先クレーム0件となっております。

- 選別写真

- 選別基準書

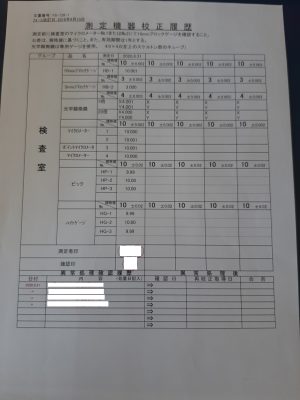

測定器校正

年に1回、社内規格に基づいて校正を実施して品質保証しております。又、日常点検も行っている為、異常があった場合は直ぐに対応できます。

- 校正手順書

- 校正記録

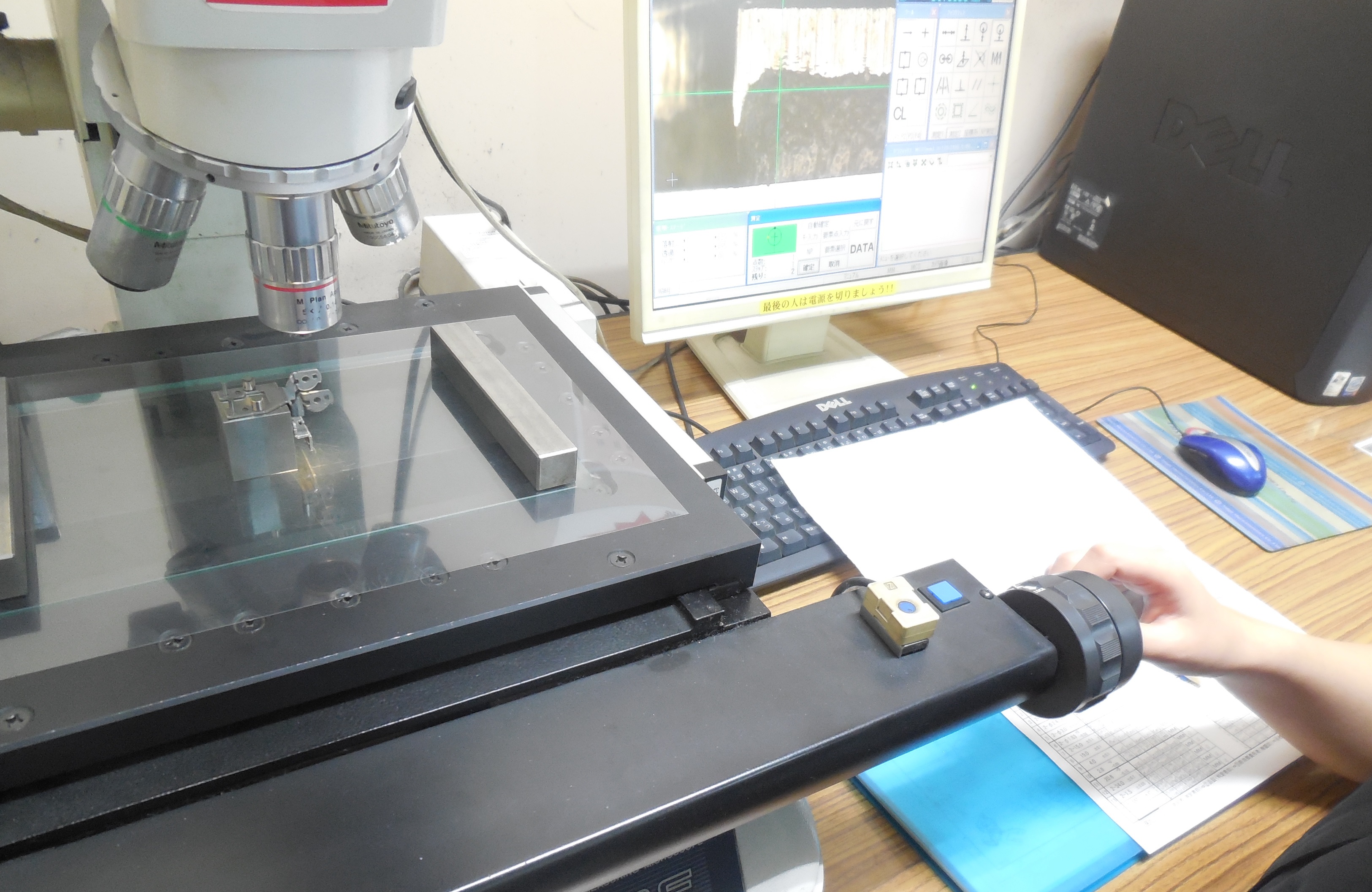

高精度測定

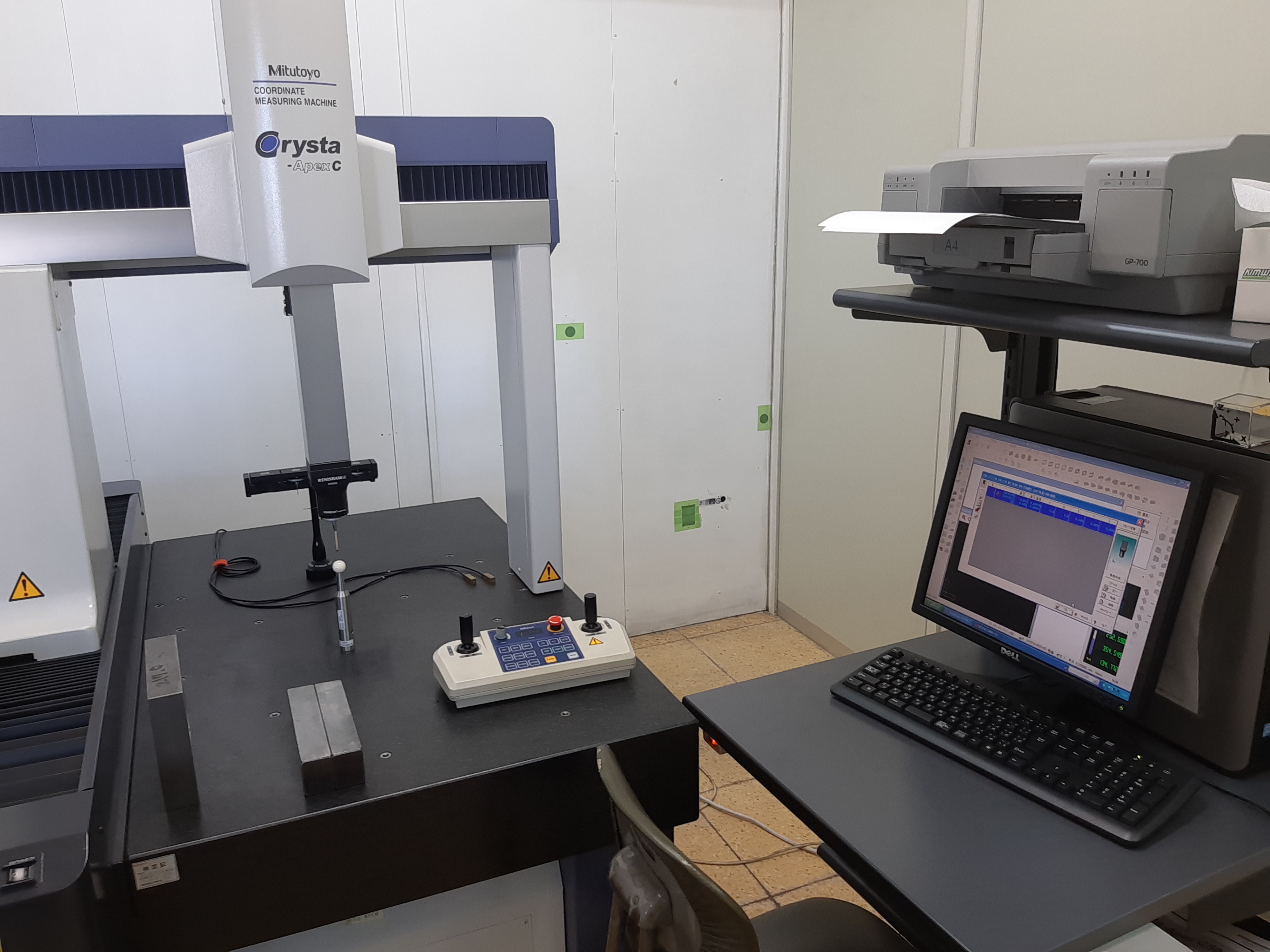

- CNC3次元測定機(ミツトヨ)±0.1μm

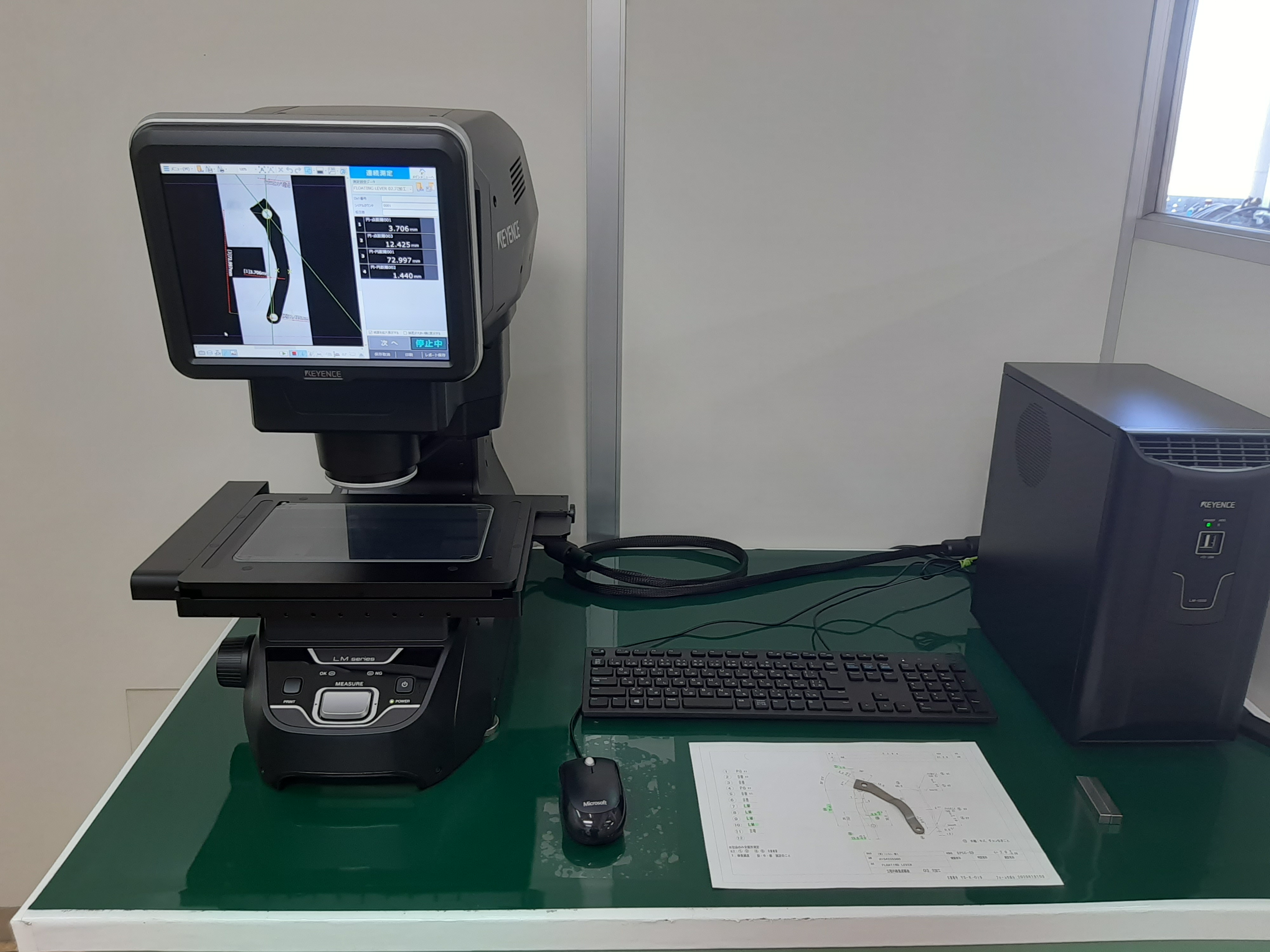

- LM 高精度画像寸法測定機(キーエンス)±0.1μm

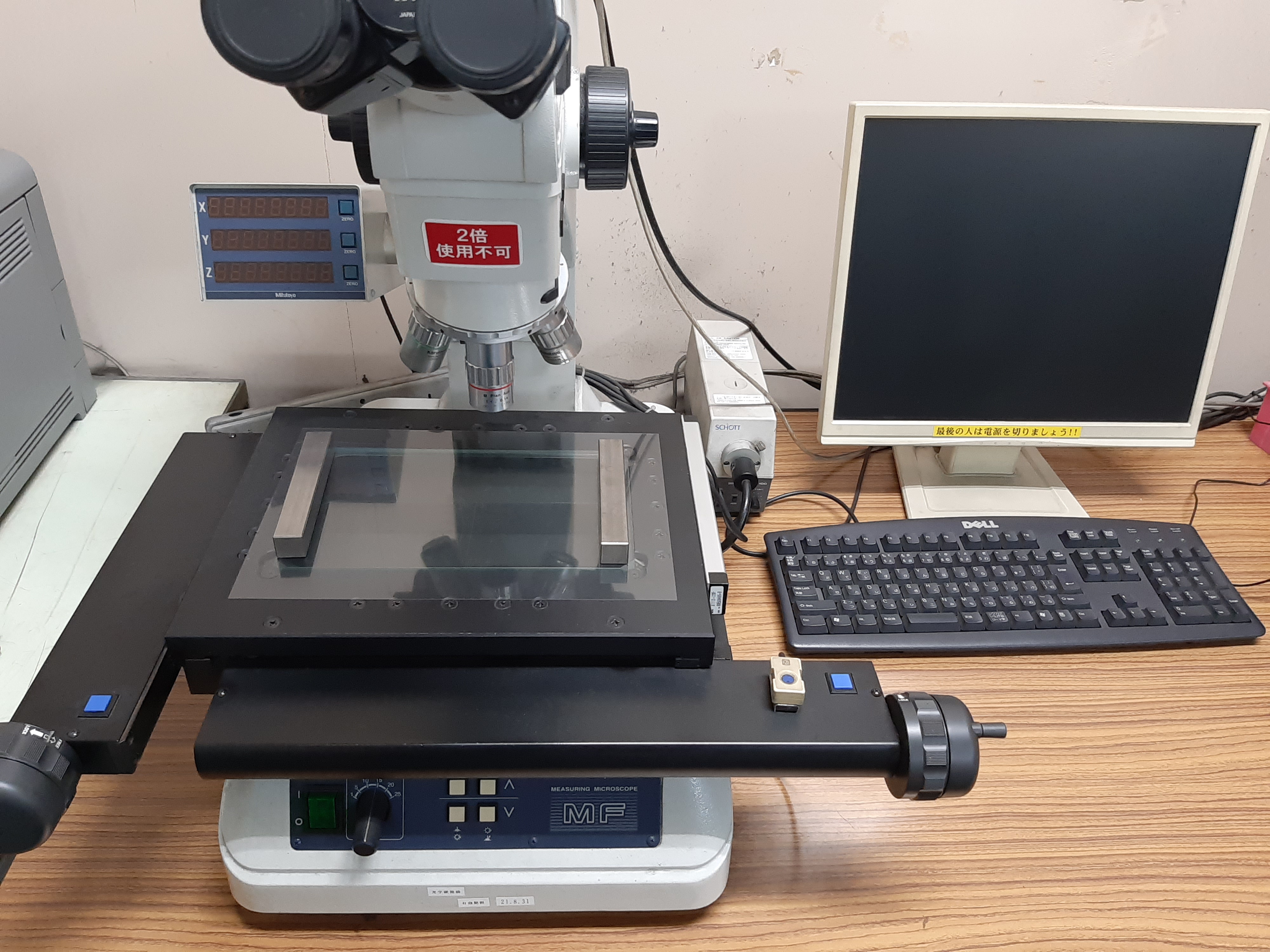

- 光学顕微鏡測定器(ミツトヨ)±1.5μm

検査請負

お客様から製品測定で工程能力測定N=30とデータ編集のご依頼を頂くことも多く

ご要望に応じて受け付けております。