弊社、金型製作課では高品質・高機能・高コストパフォーマンス

かつ作業性と安全性に優れた金型製作をモットーに取り組んでおります

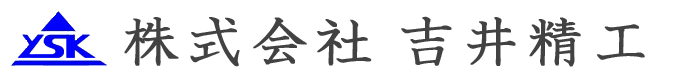

設計開発

3次元CADによるモデリングや成型シュミレーション機能を使用し、お客様のご要望に対しプレス加工特有の形状をご提案しております。

また、これまでに様々な分野の製品の金型を手掛けてきた実績から「形にとらわれない柔軟な発想」を強みとして日々設計開発に取り組んでおります。

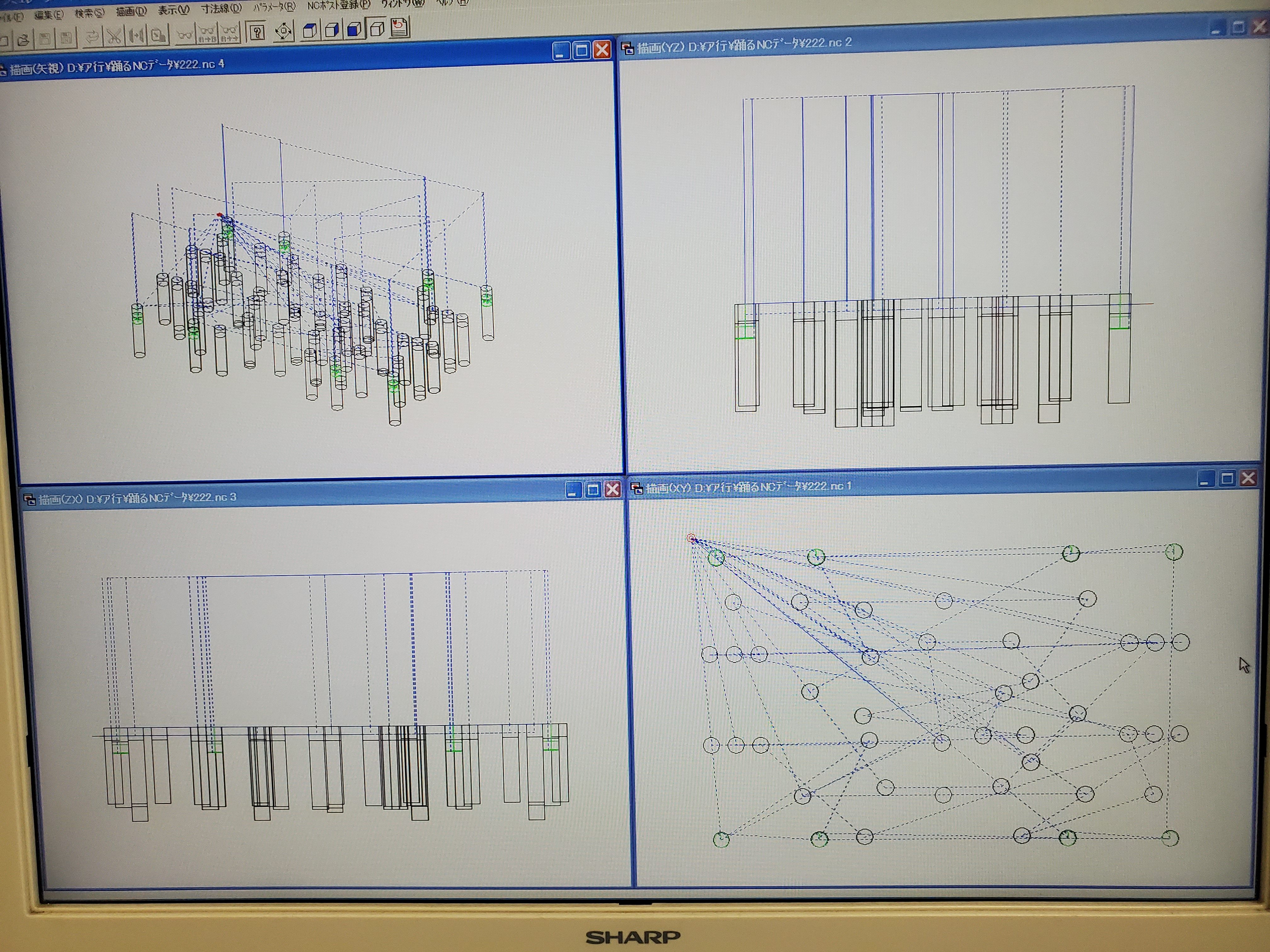

- 設計の様子

- 設計の様子

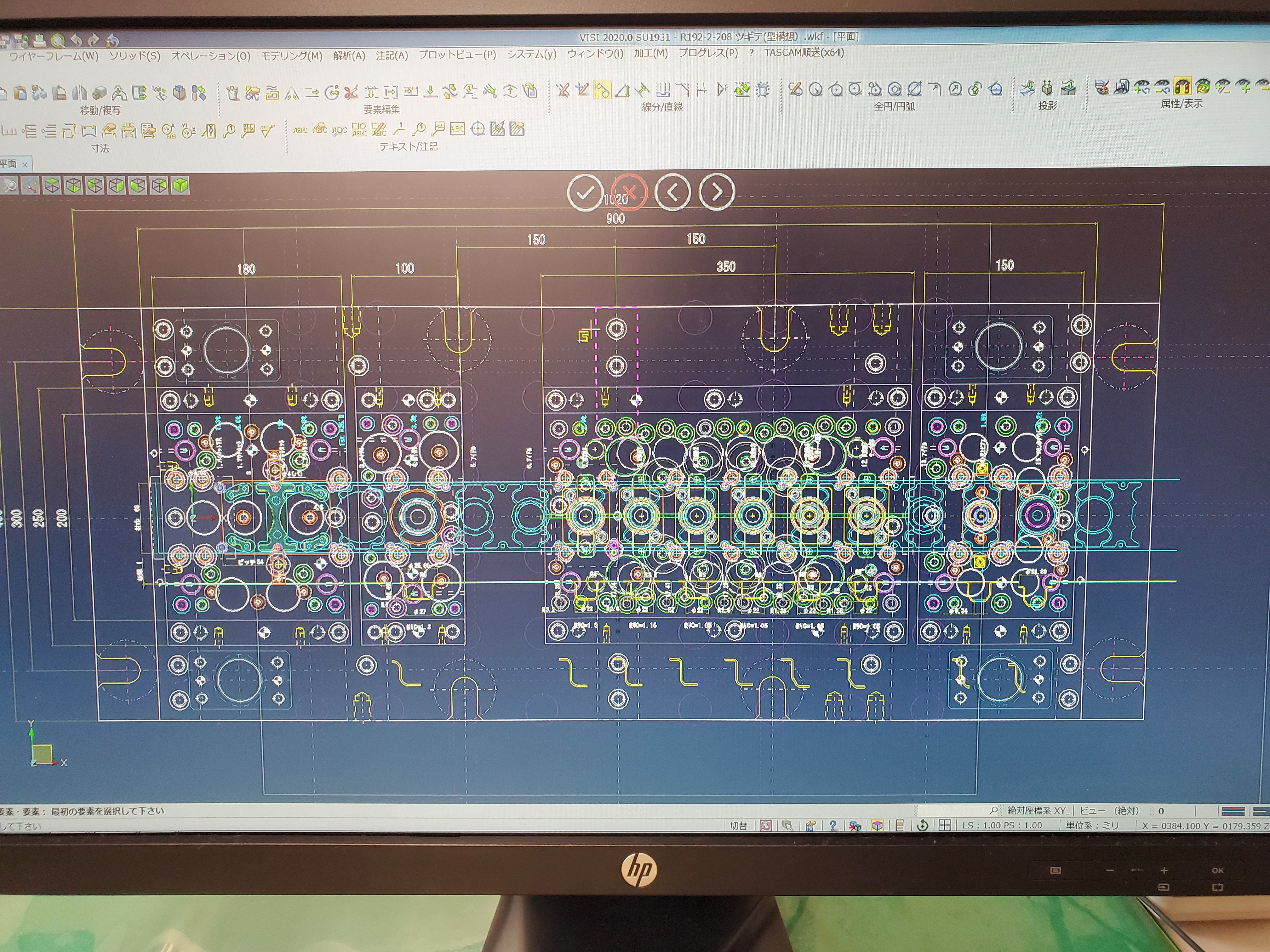

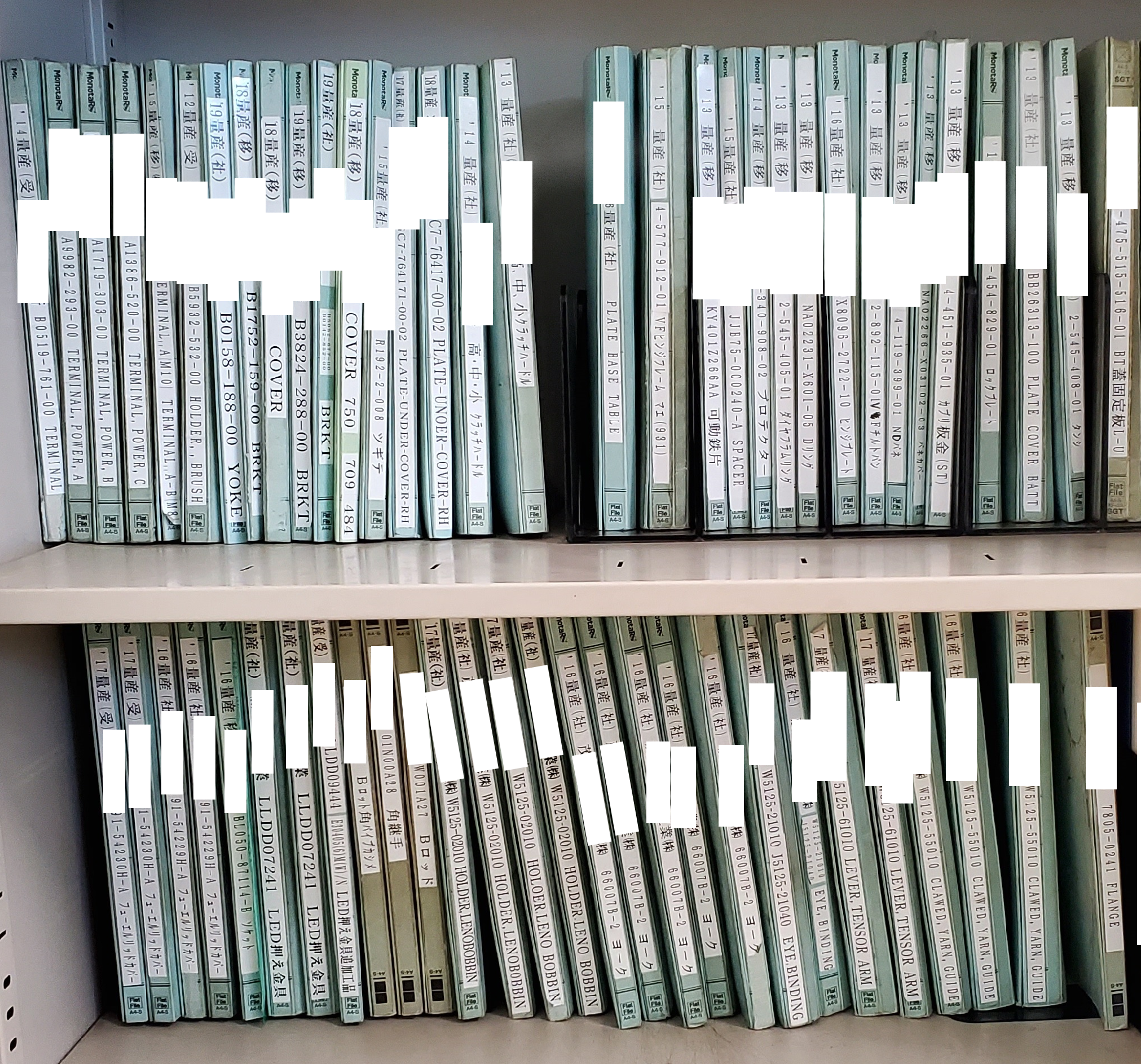

金型部品加工

高品質で高精度な金型を製作するに当たり、金型部品は製品以上の精度が要求されます。金型部品の寸法測定値(μm単位)を記録管理することで自社メンテナンス・部品の老朽摩耗状態の把握が可能となっております。

また、改修やメンテナンスの履歴も同じく記録管理することで金型特有の症状やメンテナンス時期の見極めが可能な体制が強みとなっております。

- 金型管理ファイル

- 製品毎に1冊

マシニング加工

主にSS400、SC材、SKD11、SK-3や焼き入れ材(HRC58~60)の穴あけ加工や切削加工を行っております。

また、3D CADーCAMを用いて輪郭加工やスポット加工等の3次元加工も行っております。

- マシニングセットの様子

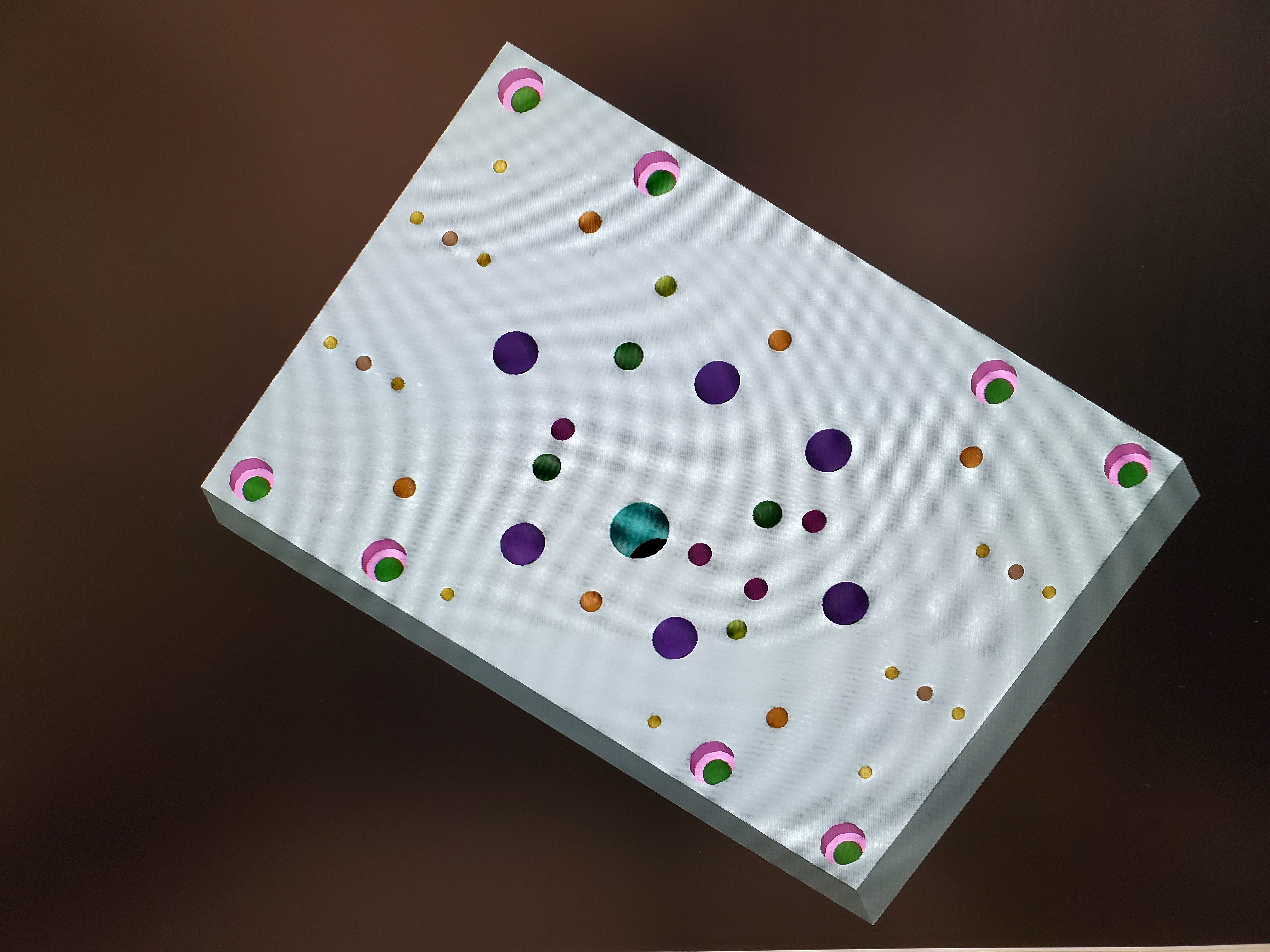

- 3D CAD グラフィック

- 3D CAD グラフィック

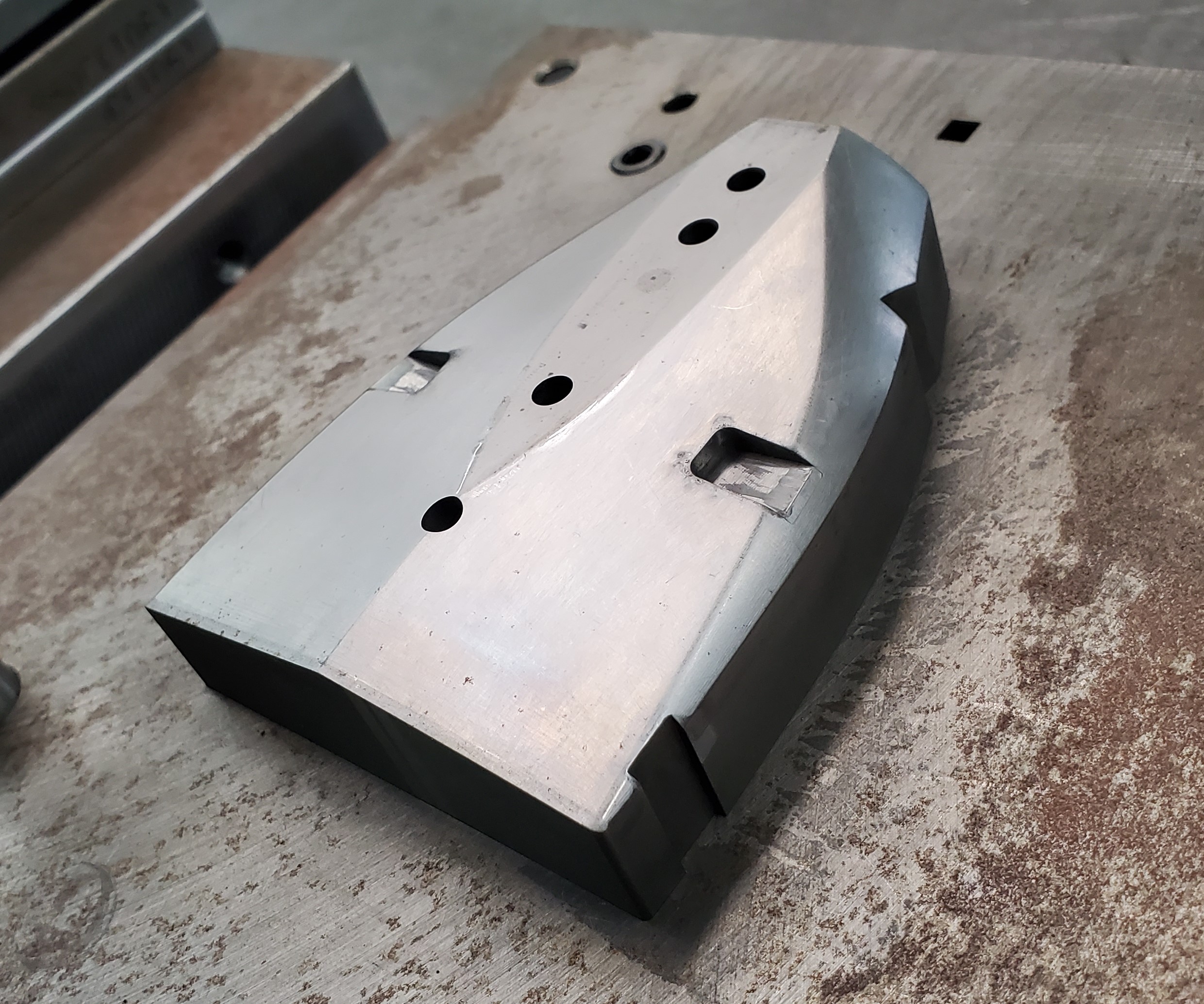

- 異形状加工品①

- 異形状加工品②

ワイヤー放電加工

金型の穴位置精度がワイヤー放電加工にてほぼ決まってしまう為、ワイヤー放電加工機は24時間室温管理されております。その為、機械の熱変動がほとんど発生せず、高精度(最大±0.002mm)な加工が可能となっております。

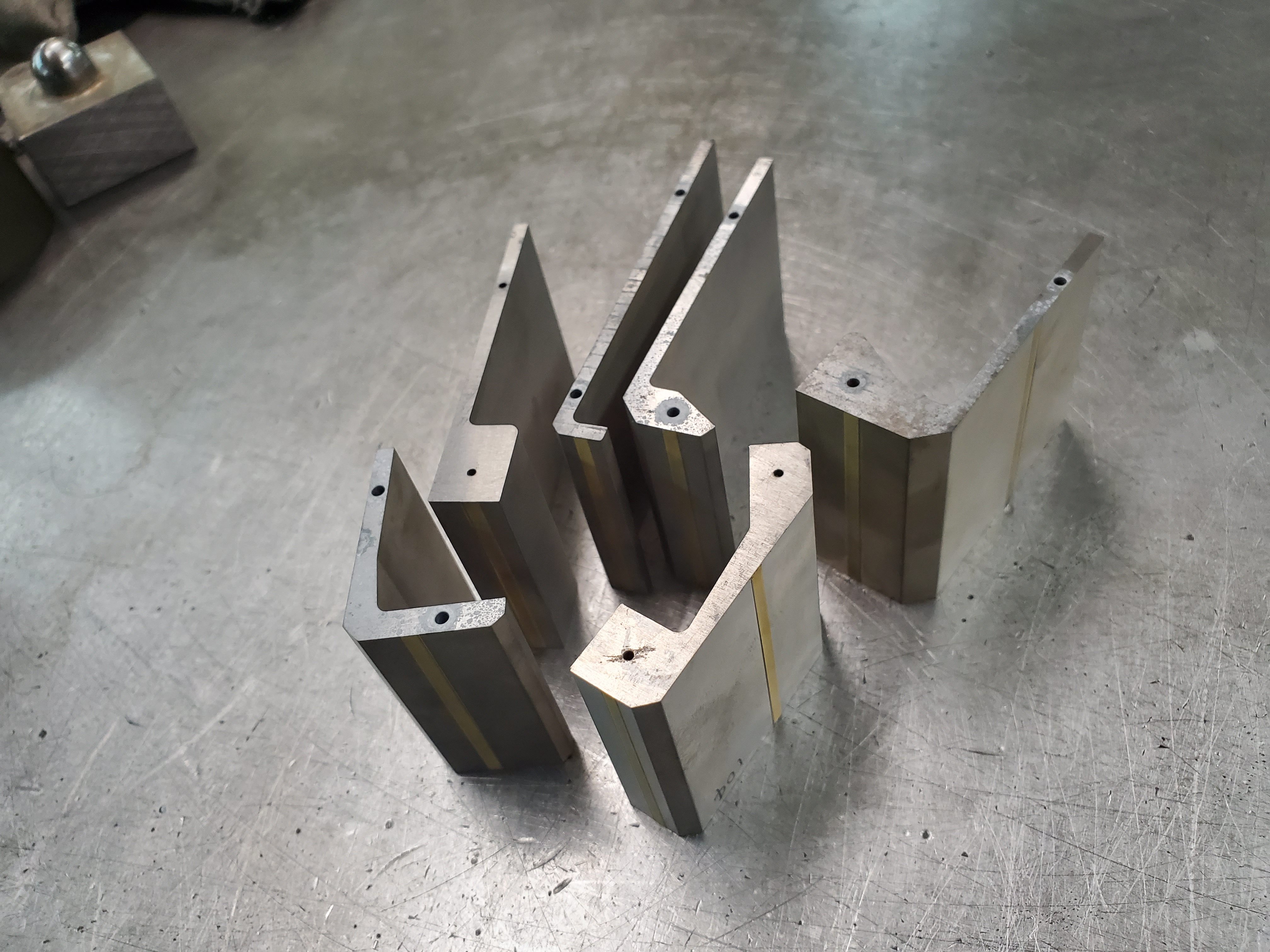

また、異形状部品や難加工材の加工も行っております。

- テーパー加工品

- ワイヤー放電加工機

- 超硬加工品

切削加工

熱処理後のプレートの反り除去研磨や精密部品の仕上げ研磨を高精度に(常時±0.005mm)に仕上げる為、繰り返し寸法確認を行っております。

また、金型メンテナンスで刃先の再生も行っております。

- 成形研磨の様子

- 成形研磨の様子

- 平面研磨の様子

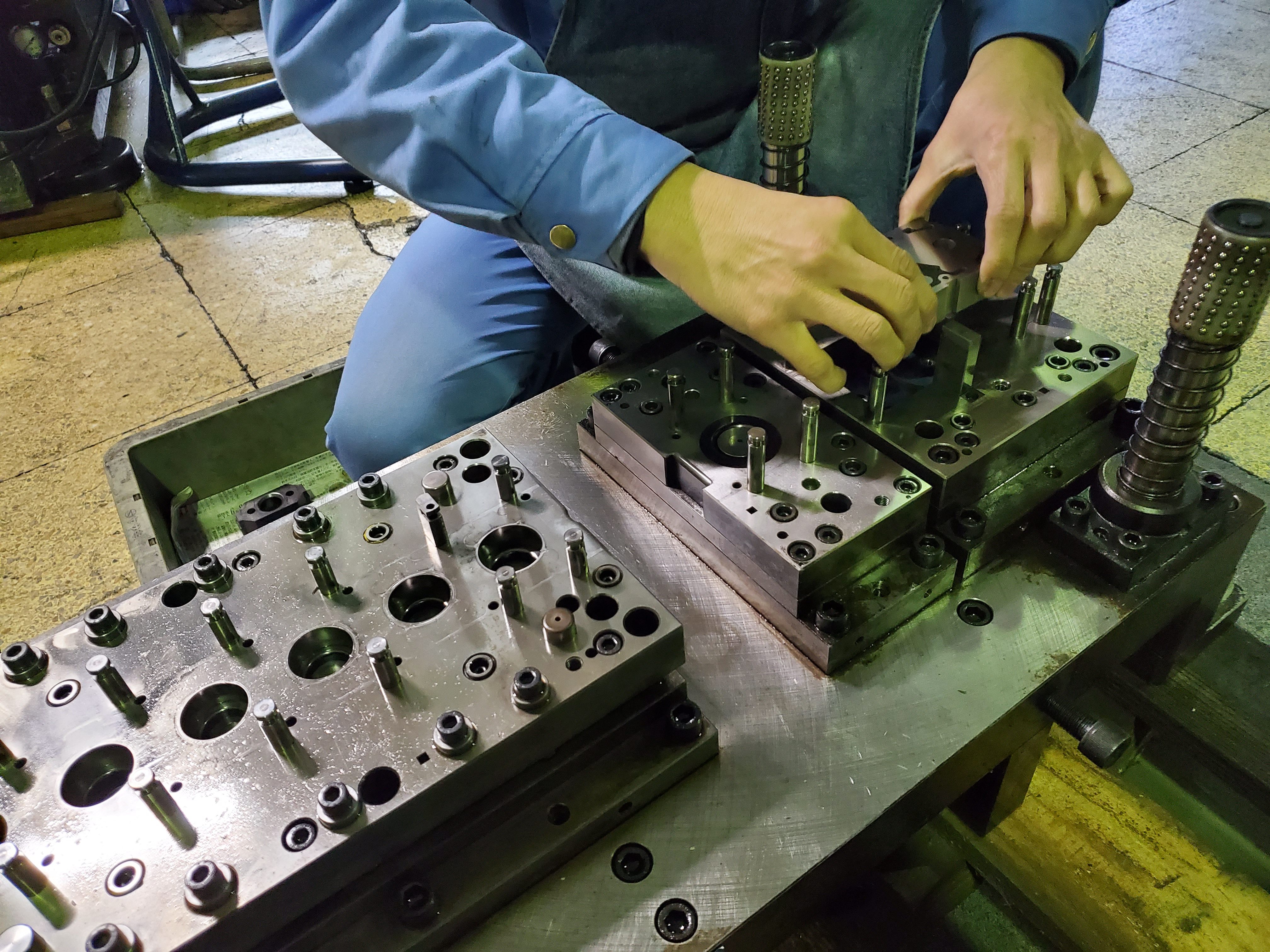

金型組付け

金型部品の加工精度が良好でも、実際には各部品には僅かな公差がある為金型を組み上げることは容易ではありません。技術者が繰り返し部品同士の勘合確認をおこない、一点一点丁寧に組み上げております。

- 組付けの様子

- 組付けの様子

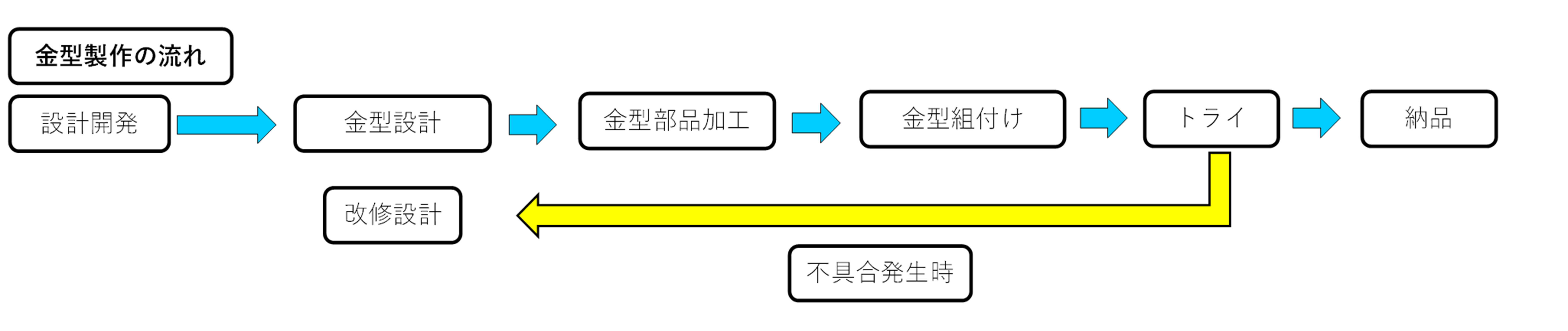

トライ

金型の組付けが完了した際に弊社独自のチェックシートを用いて金型の動作確認と製品図面全箇所測定を行っております。

この作業で不具合が確認された場合は設計担当者とトライ担当者で不具合内容を吟味し不具合点の改善が完全に終わるまで繰り返し行っております。

- トライの様子

- トライの様子

金型納品後のアフターサービスについて

ご提供させていただいた金型に関しましてお客様で加工トラブルが発生した際のご要望に対し改善提案をさせていただいております。ISOに遵守した記録管理により低コストで摩耗部品の再生と再製作が可能となっております。

その他

他社製金型について

金型のトラブルを未然に防ぐため、またより良いプレス製品をお客様にご提供させていただくため、お客様より金型が移管された際に弊社独自の金型診断をおこないます。

改修が必要な場合は都度ご提供させていただいております。また、3次元測定器・高精度画像寸法測定器・光学顕微鏡を用いた金型部品の精密測定が可能な為

お客様で使用している弊社以外で製作された金型の修理及び改善も承っております。

移管型受入の様子